कागज बनाने से पहले पल्पिंग का महत्व है, जो पेपर मशीन के सामान्य संचालन और कागज की गुणवत्ता पर बहुत प्रभाव डालता है। पिटाई में मुख्य कारक पल्प सांद्रता, पिटाई की डिग्री और पल्प अनुपात हैं।

पल्प सांद्रता माप

अस्थिर पल्प सांद्रता असंगत कागज़ की गुणवत्ता का कारण बन सकती है, और यह कागज़ के टूटने का कारण बन सकती है और सामान्य कागज़ निर्माण को और भी बदतर बना सकती है। अस्थिर पल्प सांद्रता अस्थिरता के कारक कच्चे पल्प और अपशिष्ट पदार्थों की बदलती सांद्रता, बीटिंग, सांद्रता और मिश्रण में मैनुअल सांद्रता ट्यूनिंग, साथ ही असंतुलित व्हाइटवॉटर सिस्टम पर निर्भर करते हैं।

कच्चे गूदे की सांद्रता में परिवर्तन

पल्पिंग कार्यशाला से वितरित पल्प की सांद्रता अलग-अलग होती है। यदि सांद्रता में आवश्यक समायोजन नहीं किया गया है तो अंतिम पल्प सांद्रता प्रभावित होगी।

पिटाई में एकाग्रता समायोजन

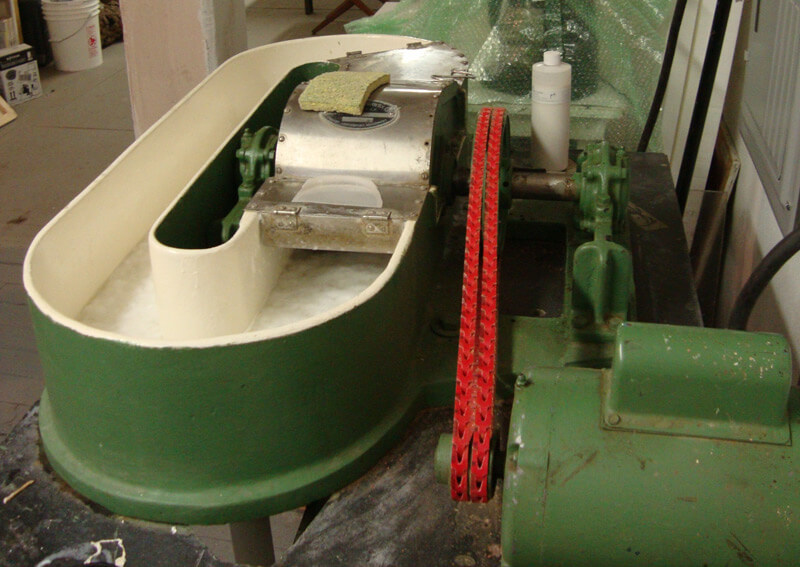

पिटाई के दौरान, पल्प को सांद्रित करने, पीटने और मिश्रण करने जैसी प्रक्रियाओं से गुजरना पड़ता है, जिसके लिए सांद्रता समायोजन की आवश्यकता होती है। कुछ प्रणालियाँ उपयोग करती हैंpuएलपी डीएनसिटय्मईटर, लेकिन मैन्युअल समायोजन अधिक आम हैं। ऑपरेटर की अनुभवहीनता, परिश्रम की कमी या उपकरण की खराबी के कारण सांद्रता में परिवर्तन हो सकता है।

इसमें विविधताएंWaकाएं Stuffएकाग्रता

पुनर्चक्रित टूटे हुए कागज़ को हाइड्रोपल्पर में काटा जाता है और फिर उसे आवश्यक प्रक्रिया सांद्रता तक पतला करने से पहले स्थिर स्तर तक केंद्रित किया जाता है। यदि निर्जलीकरण और पतला करने के दौरान अपशिष्ट पदार्थ की सांद्रता में काफी बदलाव होता है, तो यह समग्र लुगदी प्रणाली को अस्थिर कर सकता है।

श्वेत जल प्रणालियों में अस्थिरता

पानी के उपयोग और फाइबर के नुकसान को कम करने के लिए पल्प को पतला करने के लिए सफ़ेद पानी का दोबारा इस्तेमाल किया जाता है। अगर सफ़ेद पानी की व्यवस्था असंतुलित है या इसका दबाव और प्रवाह अस्थिर है, तो यह पल्प के पतला होने और सांद्रता को प्रभावित करेगा।

डिग्री को मात देना

पल्प बीटिंग को प्रभावित करने वाले कई कारक हैं, जैसे दबाव, सांद्रता, प्रवाह दर, समय, तापमान, ब्लेड की स्थिति और ऑपरेटर कौशल। यदि कोई भी कदम गलत तरीके से संभाला जाता है, तो पल्प बीटिंग की गुणवत्ता प्रभावित होगी। निरंतर निगरानी के बिना बीटिंग को स्थिर करना चुनौतीपूर्ण है, लेकिन स्थिर पेपरमेकिंग के लिए यह आवश्यक है।

1. कम धड़कन डिग्री के प्रभाव

जब धड़कन बहुत कम होती है, तो फाइबर की प्राथमिक और द्वितीयक दीवारें पर्याप्त रूप से नहीं टूटती हैं। फाइबर की सूजन, कटाई, तंतुमयता और महीन कणों का निर्माण प्रक्रिया की आवश्यकताओं को पूरा नहीं करता है।

इसके परिणामस्वरूप निर्माण के दौरान अत्यधिक तेजी से जल निकासी होती है, फाइबर का खराब संबंध होता है, तथा शीट की संरचना असमान हो जाती है, जिससे एकरूपता, मजबूती और चिकनाई प्रभावित होती है।

2. उच्च धड़कन डिग्री के प्रभाव

बढ़ी हुई पिटाई से बंधन शक्ति में सुधार होता है, लेकिन औसत फाइबर की लंबाई और गीले वेब का वजन कम हो जाता है।

अधिक पीटने से फाइबर की कटाई, सूजन और तंतुविकसन में तेजी आती है, जिससे तार पर जल निकासी अधिक कठिन हो जाती है, जलरेखा फैल जाती है, और गीले वेब में नमी की मात्रा बढ़ जाती है।

अत्यधिक नमी के कारण, अपर्याप्त प्रेस दबाव के कारण उभार आ सकता है या कई बार टूट सकता है।

उच्च बीटिंग से सुखाने के दौरान सिकुड़न भी बढ़ जाती है, जिससे मशीन के विभिन्न भागों में गति अनुपात में परिवर्तन होता है, शीट के आयाम प्रभावित होते हैं, तथा शक्ति और स्थायित्व में कमी आती है।

पल्प अनुपात

पल्प अनुपात कच्चे माल की विशेषताओं, पल्पिंग विधि, मशीन के प्रदर्शन और कागज के प्रकार और गुणवत्ता की आवश्यकताओं जैसे कारकों पर निर्भर करता है। अनुपात की शर्तों को निर्धारित करने के बाद, उत्पादन में व्यवधान और बढ़ी हुई लागतों से बचने के लिए प्रक्रिया का सख्ती से पालन करना महत्वपूर्ण है।

लंबे बनाम छोटे फाइबर अनुपात

उचित अनुपात फाइबर बंधन, शीट की एकरूपता और मजबूती को बढ़ाता है, साथ ही लागत को कम करता है और दक्षता में सुधार करता है।

बहुत कम लम्बा फाइबर, बंधन शक्ति और गीली शीट की शक्ति को कम कर देता है, जिससे टूटन होती है, जबकि अत्यधिक लम्बा फाइबर आर्थिक रूप से अव्यवहारिक है।

विशेष विचार

रासायनिक घास का गूदा, जिसमें छोटे रेशे, मोटी कोशिका भित्तियाँ और उच्च हेमीसेल्यूलोज सामग्री होती है, कागज़ बनाने को जटिल बनाता है और गुणवत्ता को प्रभावित करता है। इन मुद्दों को कम करने के लिए, उच्च गुणवत्ता वाले लंबे रेशे वाली सामग्री, जैसे कि कपास, लकड़ी या सन का गूदा, उनकी उच्च लागत के बावजूद मिलाया जा सकता है। लंबे और छोटे रेशों का उचित मिश्रण सुचारू कागज़ बनाने, गुणवत्ता मानकों को पूरा करने और लागत दक्षता प्राप्त करने के लिए महत्वपूर्ण है।

पोस्ट करने का समय: जनवरी-24-2025