1938 में, नेस्ले ने इंस्टेंट कॉफी निर्माण के लिए उन्नत स्प्रे ड्राइंग को अपनाया, जिससे इंस्टेंट कॉफी का पाउडर गर्म पानी में जल्दी घुल जाता है। इसके अलावा, छोटी मात्रा और आकार इसे भंडारण में आसान बनाता है। इसलिए यह बड़े पैमाने पर बाजार में तेजी से विकसित हुआ है। वर्तमान में प्रसिद्ध इंस्टेंट कॉफी ब्रांडों में नेस्ले, मैक्सवेल, यूसीसी आदि शामिल हैं।

तत्काल कॉफी उत्पादन प्रक्रिया

इंस्टेंट कॉफी एक कॉफी ठोस पेय है जिसे कॉफी बीन को भूनकर और कुचलकर, पानी के साथ घुलनशील पदार्थ निकालकर, और फिर गर्म हवा या फ्रीज सुखाने से सुखाकर संसाधित किया जाता है। इसे पानी में घोलना और मूल स्वाद और सुगंध के साथ वापस तरल कॉफी में बदलना आसान है। उत्पादन प्रक्रिया इस प्रकार है: कॉफी बीन्स की स्क्रीनिंग, अशुद्धता निकालना, भूनना, पीसना, निष्कर्षण, सांद्रता, सुखाने, पैकेजिंग।

II. इंस्टेंट कॉफ़ी उत्पादन प्रक्रिया के मुख्य बिंदु

(I) कच्ची कॉफी बीन्स का पूर्व उपचार

सबसे पहले, कच्चे माल का सावधानीपूर्वक चयन किया जाना चाहिए। ताजा कॉफी बीन्स चमकीले, गोल और आकार में एक समान होते हैं, जिसमें फफूंदयुक्त, किण्वित, काले, कीड़े खाए हुए, अत्यधिक टूटे हुए और अन्य घटिया बीन्स, साथ ही बीज के छिलके, मिट्टी के ब्लॉक, लकड़ी के ब्लॉक, पत्थर और धातु जैसी विभिन्न अशुद्धियाँ शामिल नहीं होती हैं। गुणवत्ता सुनिश्चित करने के लिए, कंपन स्क्रीन, पवन दबाव या वैक्यूम संवहन के माध्यम से पृथक्करण किया जा सकता है।

(II) भूनना

इंस्टेंट कॉफी के स्वाद और गुणवत्ता के निर्माण के लिए रोस्टिंग निर्णायक प्रक्रिया है। कॉफी बीन्स की व्यावसायिक प्रक्रियाएँ आम तौर पर रोटरी ड्रम के रूप में रोस्टिंग चैंबर के साथ आधे गर्म हवा के प्रत्यक्ष अग्नि रोस्टर या गर्म हवा के रोस्टर को अपनाती हैं। भूनने का तापमान और भूनने का समय प्रमुख निर्णायक कारक हैं।

भूनने का समय न केवल कॉफी की किस्म और प्रकार के कारण भिन्न होता है, बल्कि अंतिम उत्पाद के लिए आवश्यक भूनने की डिग्री पर भी निर्भर करता है। कम भूनने का समय इंगित करता है कि कॉफी बीन्स नरम हैं, उनमें तेज़ अम्लता, कम कड़वाहट और पीसने के बाद आसानी से निकाला जा सकता है। इसके विपरीत, लंबे समय तक भूनने का समय इंगित करता है कि कॉफी बीन्स कुरकुरी हैं, उनमें कम अम्लता, ज़्यादा कड़वाहट और बहुत महीन पाउडर के लिए निकालने में कम दक्षता है।

अपर्याप्त भूनने से खराब सुगंध, तैयार उत्पाद का खराब रंग और कम निष्कर्षण दर होगी; अत्यधिक भूनने से अधिक तेल अवक्षेपण होगा, जो निष्कर्षण में बाधा उत्पन्न करेगा और स्प्रे सुखाने के संचालन को प्रभावित करेगा। इसलिए, अच्छी भूनने की स्थिति उत्पाद के रंग, सुगंध, उपज, आर्थिक दक्षता और उत्पादन उपकरण डिजाइन स्थितियों द्वारा निर्धारित की जानी चाहिए।

जब कॉफी बीन्स आवश्यक रोस्टिंग डिग्री तक पहुँच जाती है, तो आग बंद कर दें, हीटिंग बंद कर दें और कॉफी बीन्स को तुरंत ठंडा कर दें। क्योंकि अगर हीटिंग बंद भी कर दी जाए, तो कॉफी बीन्स के अंदर की गर्मी कुछ समय तक भुनती रहेगी, इसलिए कॉफी बीन्स को ड्रम रोस्टिंग चैंबर से बाहर निकालने के बाद, तापमान को बढ़ने से रोकने के लिए उन्हें ठंडा करने के लिए एग्जॉस्ट फैन चालू कर देना चाहिए। उद्योग में, इसे ठंडा करने के लिए रोस्टिंग चैंबर में एक निश्चित मात्रा में ठंडा पानी छिड़का जाता है, और फिर भुनी हुई कॉफी बीन्स को ठंडा करने के लिए रोस्टिंग चैंबर से बाहर निकाल दिया जाता है।

(III) स्थैतिक भंडारण

भुनी हुई कॉफी बीन्स को एक दिन के लिए स्टोर करना सबसे अच्छा है ताकि कार्बन डाइऑक्साइड और अन्य गैसें वाष्पित होकर बाहर निकल सकें, साथ ही हवा में नमी को पूरी तरह से अवशोषित करके बीन्स को नरम कर सकें, जो निष्कर्षण के लिए अनुकूल है। पीसने वाले कणों का आकार उपयोग किए जाने वाले निष्कर्षण उपकरण से संबंधित है। महीन कण उच्च दक्षता वाले निष्कर्षण के लिए अनुकूल होते हैं लेकिन बाद में फ़िल्टरेशन में बाधा डालते हैं जबकि मोटे कण निष्कर्षण के लिए कठिन होते हैं लेकिन फ़िल्टरेशन के लिए आसान होते हैं। आम तौर पर, पिसे हुए कॉफी कणों का औसत व्यास लगभग 1.5 मिमी होता है।

(IV) निष्कर्षण

निष्कर्षण, इंस्टेंट कॉफ़ी उत्पादन प्रक्रिया का सबसे जटिल केंद्रीय भाग है। निष्कर्षण के लिए आमतौर पर इस्तेमाल किए जाने वाले उपकरण को एक्सट्रैक्टर कहा जाता है, जिसमें 6 से 8 निष्कर्षण टैंक होते हैं जो पाइप द्वारा एक दूसरे से जुड़े होते हैं और उन्हें वैकल्पिक रूप से एक ऑपरेटिंग यूनिट में बनाया जा सकता है।

(V) द्रव-ठोस पृथक्करण

निकाले गए कॉफ़ी तरल में बहुत सारे ठोस पदार्थ बचे रहेंगे। इसके लिए कॉफ़ी तरल को अगली प्रक्रिया में ले जाने से पहले तरल-ठोस पृथक्करण की आवश्यकता होती है। एक तितली विभाजक सामान्य रूप से आवश्यक पृथक्करण प्रभाव प्राप्त कर सकता है।

(VI) एकाग्रता

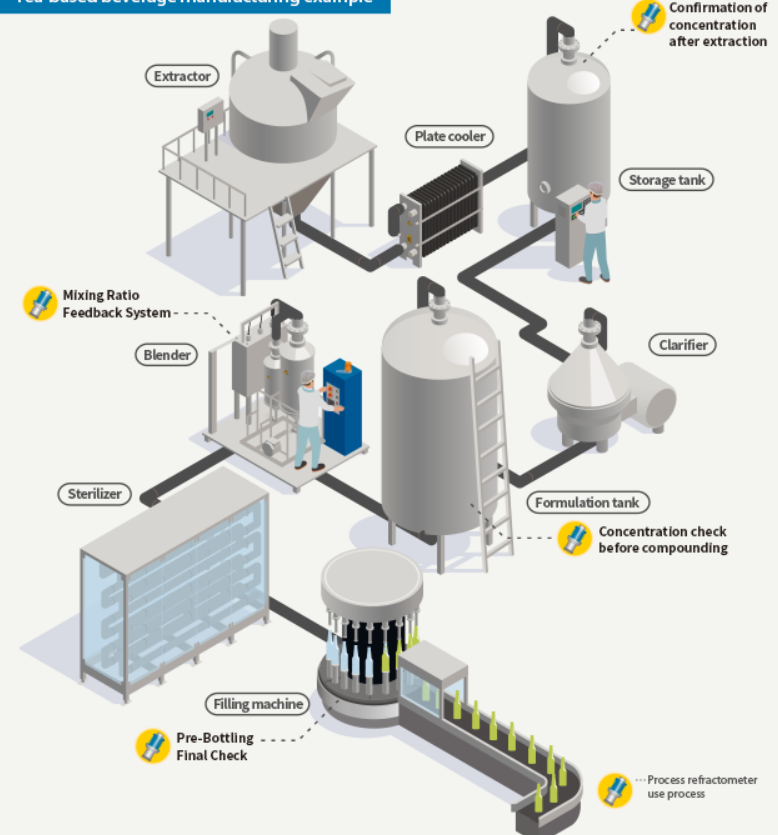

सांद्रता को सामान्य रूप से वैक्यूम सांद्रता, केन्द्रापसारक सांद्रता और जमे हुए सांद्रता में वर्गीकृत किया जाता है। सुखाने की दक्षता में सुधार करने, उपकरण निवेश और ऊर्जा खपत को कम करने के लिए, ठोस सांद्रता को 35% से अधिक तक पहुँचने के लिए संघनित किया जाता है। वैक्यूम सांद्रता 0.08Mpa से अधिक वैक्यूम दबाव में पानी के क्वथनांक को लगभग 60 डिग्री तक कम कर देती है। ताकि तरल तेजी से केंद्रित हो जाए। एक इनलाइन कॉफ़feई एसएलउर्री विचारअनुपातएनमीटरवास्तविक समय में इसकी उच्च-सटीकता निगरानी द्वारा बार-बार और परेशान करने वाली सांद्रता निर्धारण से अंतिम उपयोगकर्ताओं की मदद करता है। सांद्रता की सांद्रता आम तौर पर 60% (रिफ्रैक्टोमीटर) से अधिक नहीं होती है। चूंकि वाष्पीकरण टॉवर से निकलने वाले केंद्रित तरल का तापमान कमरे के तापमान से अधिक होता है, इसलिए नुकसान को कम करने के लिए इसे भंडारण टैंक में भेजने से पहले ठंडा किया जाना चाहिए।

(VII) स्प्रे सुखाने

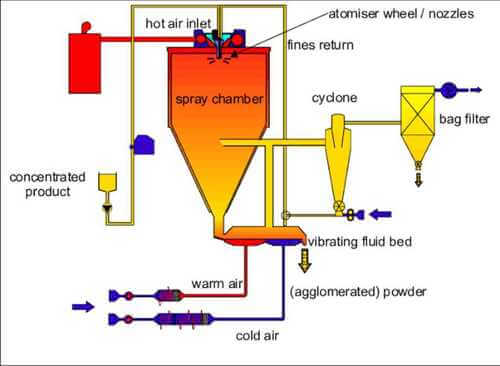

संकेन्द्रित द्रव को सीधे प्रेशर पंप के माध्यम से स्प्रे ड्राईंग टॉवर के शीर्ष पर ले जाया जाता है, प्रेशर स्प्रे गन द्वारा धुंध में स्प्रे किया जाता है, और लगभग 250 डिग्री सेल्सियस पर गर्मी और हवा के प्रवाह के तहत पाउडर में सुखाया जाता है। सुखाने के लिए वैक्यूम ड्राईंग या फ्रीज ड्राईंग तकनीक का भी उपयोग किया जा सकता है। फ्रीज ड्राईंग तकनीक में कॉफ़ी कॉन्संट्रेट को कम तापमान पर जमाया जाता है, और इसमें मौजूद पानी को बारीक बर्फ के क्रिस्टल कणों में जमाया जाता है, और फिर कम तापमान पर सुखाने के उद्देश्य को प्राप्त करने के लिए उच्च वैक्यूम स्थितियों के तहत गर्म और उर्ध्वपातित किया जाता है। कॉन्संट्रेट को संसाधित करने के बाद, कॉन्संट्रेट पर आवश्यक अतिरिक्त उपचार किया जा सकता है, और इसे एक तरल पेय में भी विकसित किया जा सकता है।

और के लिए यहां क्लिक करेंइनलाइन सांद्रता निगरानी के समाधान. या आप संपर्क कर सकते हैंलोनमीटरसीधे अपनी विशिष्ट आवश्यकताओं के साथ.

पोस्ट करने का समय: फरवरी-10-2025